工業氯化銨是如何制作的?

工業氯化銨,化學式為NH4Cl,是一種重要的無機化合物。它廣泛應用于工業生產、農業肥料和醫藥等領域。本文將深入探討工業氯化銨的制造過程,包括原料選擇、反應過程、分離提純等關鍵環節,全面闡述工業氯化銨制造的核心技術。

原料來源與準備

工業生產氯化銨的主要原料有兩種:一是利用氨氣與鹽酸反應生成;二是利用碳酸銨與鹽酸反應生成。其中,氨氣和碳酸銨可通過化工裝置從煤、天然氣、生物質等原料中獲得。鹽酸則可由氯氣和水反應制備。在投入反應前,需要對這些原料進行預處理,確保質量和純度滿足工藝要求。

反應過程

工業生產氯化銨的核心反應過程如下:

1. 氨氣與鹽酸反應:NH3 + HCl → NH4Cl

2. 碳酸銨與鹽酸反應:(NH4)2CO3 + 2HCl → 2NH4Cl + CO2 + H2O

這兩種反應均屬于放熱反應,反應過程中會釋放大量熱量。為了控制反應溫度、提高反應效率,工廠會采用先進的反應器設計和溫度調控技術。

分離提純

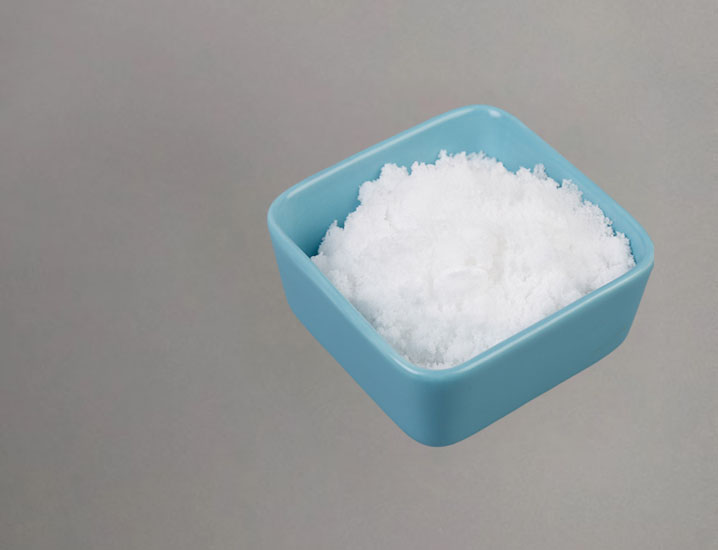

反應結束后,反應液中含有大量的氯化銨晶體。接下來需要通過一系列分離提純工藝,得到高純度的工業級氯化銨。主要包括以下步驟:

1. 結晶:利用溶液冷卻或蒸發的方式,促進氯化銨在溶液中結晶析出。

2. 離心或過濾:采用離心機或真空過濾設備,將氯化銨晶體從母液中分離出來。

3. 干燥:將分離出的濕氯化銨晶體進行干燥處理,去除殘留水分。

4. 包裝:干燥后的氯化銨顆粒進行分級、包裝等,便于貯存和運輸。

工藝優化與質量控制

為了進一步提高氯化銨的產品質量和生產效率,工廠還會采取以下措施:

1. 反應條件優化:通過調整反應溫度、壓力、pH值等參數,提高反應速率和收率。

2. 雜質控制:采用精細的純化工藝,去除鐵、鈣、鎂等金屬離子雜質。

3. 粒度調控:通過結晶條件調控、分級篩選等方法,獲得理想的晶粒尺寸分布。

4. 品質檢測:建立完善的質量檢測體系,確保產品各項指標符合國家標準要求。

總之,工業氯化銨的制造涉及原料準備、反應過程控制、分離提純等多個關鍵環節。只有深入掌握這些核心技術,并持續優化工藝,才能生產出高品質的工業氯化銨,滿足下游行業的需求。

當前位置:

當前位置: